TAŞLAMA, TESVİYE ve POLİSAJ

Taşlama, belli bir geometriye getirilmiş veya serbest haldeki sert ve köşeli parçaların, çeşitli aşındırıcı taneler ile yüzey kalitesini arttırmaya yönelik olarak yapılan şekillendirme, pürüzsüzleştirme ve talaş kaldırma işlemidir.

Taşlama, temel malzeme işleme aşamalarından birisidir.

Bu işlem kemiklerin keskinleştirilip bıçak haline getirilmesi, kılıçların bilenmesi, kesici ve delici birçok aletin yapımında ilk çağlardan beri uygulanmaktadır.

İçerik Tablosu

ToggleUYGULAMA YÖNTEMİNE GÖRE TAŞLAMA VE TESVİYE ÇEŞİTLERİ (1)

Yüzey Taşlama:

Yüzey Taşlama:

Bozuk malzeme yüzeyini silindirik yüzeye sahip bir disk ile düzeltme işlemidir. Düz parçaların kısa sürede tesviyesinde etkilidir. Genellikle ileri geri giden parça üzerinde silindirik diskin dönerek talaş kaldırmasıyla esasına dayanır. Beton yüzeyinin silindirle düzeltilmesi işlemine benzer, farkı talaş kaldırarak gerçekleştirilmesidir.

Silindirik Taşlama:

Silindirik Taşlama:

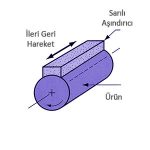

İşlem tornalamaya benzemektedir. Yavaş dönen parça üzerinde hızla dönen silindirik bir diskin parça yüzeyinde talaş kaldırarak ilerlemesidir. Silindirik parçaların rijit bir yapıda taşlanması amacıyla bu yöntem kullanılmaktadır.

Merkezsiz Taşlama:

Merkezsiz Taşlama:

Çok hassas silindirik yüzeyler yüksek hızlarda hareket eden merkezsiz taşlama ile çok küçük toleranslarda işlenebilmektedir. Silindirik taşlama işlemine benzemektedir. Farkı aynı yöne dönen iki silindir arasına parça sabitlenmeden konulur. Silindirlerden biri daha hızlı dönerek taşlama diğeri de yavaş dönerek parçanın dönüşünü sağlar. Alttan bir tutucu yardımıyla parça ve taşlama derinliği ayarlanır.

Delik İçi Taşlama:

Delik İçi Taşlama:

Genellikle boru tipi malzemelerde uygulanır. Küçük bir disk iş parçasının içinde talaş kaldırarak ilerler. Silindirik taşlamanın bir çeşididir.

Kenar taşlama:

Kenar taşlama:

Düzlemsel bir iş parçasının silindirik bir silindirik taşının alın tarafıyla işlenmesidir. Küçük parçalarda uygulama kolaylığı sağlar.

Yiv yada Diş açma:

Yiv yada Diş açma:

Taşlamayla silindirik parçalar üzerinde diş ve yiv açma işlemleri gerçekleştirilebilir. Diğer talaşlı şekil verme yöntemlerindeki gibi taşlama ile şekil verme ve yüzey bitirme işlemleri başarıyla uygulanmaktadır.

Honlama:

Honlama:

Yüzey bitirme amacıyla kullanılan ve parçaların iç ve dış yüzeylerinin bütününün işlenmesini sağlayan bir talaşlı işlem yöntemidir. Honlama metal iş parçasında hassas yüzey elde eden aşındırıcı bir işlemdir. Honlama taşının kontrollü bir şekilde silindir yüzeyine bastırılması ile yüzeyin geometrik yapısını düzeltirken, aynı zamanda yüzey dokusunu ve pürüzlülüğünü iyileştirir.

Genellikle içten yanmalı motor silindirleri, dişliler ve hidrolik silindirlerin son işleminde kullanılır. Farklı tip ve çeşitleri bulunsa da hepsi honlanacak yüzeye bastıran bir veya daha fazla aşındırıcı taştan oluşur. Ayrıca kesici takımların izleri dalgalanmalar ve küçük geometrik bozukluklar da bu yöntemle giderilebilmektedir. Kesme hızı taşlama operasyonundakinden çok daha düşüktür.

Lepleme:

Lepleme:

Bu teknik yuvarlanarak veya kayarak hareket eden aşındırıcı taneciklerle, talaş kaldırma işlemidir. Sivri uçlu tanecikler lepleme takımının yüzeyine batarak, iş parçasının yüzeyinden talaş kaldırmaktadır. Taşlanan yüzeylerin hatalarını düzeltmek, çok iyi yüzey kalitesi ve ölçü tamlığı elde etmek veya birlikte çalışacak olan iki yüzeyi birbirine alıştırmak için uygulanan bir tekniktir. Düşük hızla ve düşük basınçla gerçekleşen bir işlemdir.

Ultrasonik Taşlama:

Ultrasonik Taşlama:

Ultrasonik titreşimlerle sünek bir malzemeden yapılmış takım başlığını hareket ettirir. İçerisinde aşındırıcı partiküllerin gömülü olduğu çamur şeklindeki taşıyıcı ara yüzeye doldurulur ve iş parçası dereceli olarak erozyona uğratılır.

Parlatma (Polisaj) ve Fırçalama:

Parlatma (Polisaj) ve Fırçalama:

Bu proses grubunun çoğunda aşındırıcı tozlar bant veya silindirik yüzey üzerindeki bez parçalarına gömülü halde kullanılırlar. Parlatma kuru veya yağlayıcılı ortamlarda gerçekleştirilir. Talaş kaldırmadan ziyade bastırma ile yüzeyin ezdirilerek düzeltilmesi söz konusudur.

TAŞLAMA VE TESVİYE SIRASINDA OLUŞAN TOZLAR VE TOZLARIN TOPLANMASI

Yukarıda bahsi geçen uygulamalar neticesinde ortaya çıkan tozlar insan sağlığına ve çevre güvenliğine ölümcül sonuçlara varabilecek kadar riskler teşkil eder.

Yukarıda bahsi geçen uygulamalar neticesinde ortaya çıkan tozlar insan sağlığına ve çevre güvenliğine ölümcül sonuçlara varabilecek kadar riskler teşkil eder.

Bir çok toz çoğu zaman masum gibi görünse bile uzun vadede bir çok tehlike yaratabilir.

Tozların yangın ve patlama riskleri mutlaka öngörülmelidir ve önlem alınmalıdır. Şu zamana kadar taşlama uygulamanızda herhangi bir yangın veya patlamanın olmamış olması bundan sonraki süreçte sorun yaşanmayacağı anlamına gelmez.

Tozlar özellikle biriktiği yerde çoğu zaman taşlama uygulamasındaki kıvılcımlardan dolayı veya beklenmedik bir statiklenmeden dolayı yanabilir veya patlayabilir. Dolayısyla patlama ve yanma riskleri ayrı olarak ele alınarak önlem alınmalıdır.

Patlama Riski

Patlama Riski

Patlama, taşlaması yapılan malzemenin cinsine göre önceden kolayca tahmin edilebilir ve ATEX direktiflerine uygun çözümler ile önlem alınabilir.

Böylece olası bir patlama durumunda patlama güvenli bir şekilde yönlendirilerek çevreye vereceği zarar minimuma indirgenebilir.

Yangın Riski

Yangın Riski

Toz toplama sisteminin doğru tasarlanması ve doğru malzemeler ile donatılması olası bir yangın riskini minimuma indirgeyeceği gibi ortadan da kaldıracaktır. Toz toplama sistemlerinde çıkmış olan yangınlar tozların bir bölgede fazlaca birikmesi sonucu meydana gelmektedir. Tozların birikmemesi için doğru emiş davlumbazı tasarlanarak uygun konumlandırmayla çalıştırılmalıdır.

İYİ BİR TOZ TOPLAMA SİSTEMİ SATIN ALIRKEN SORULMASI GEREKEN 3 ÖNEMLİ SORU ?

Tozu hangi emiş sistemi ile toplayacağız ?

- Toplayacağımız toz için tozu yaratan noktayı doğru tespit etmek ve mümkün olduğunca bu alandan lokal bir emiş yapmak gerekmektedir.

- Tozu ne kadar kaynağından toplayabilirsek elde edeceğimiz verimlilik o kadar yüksek olur

- İhtiyacımız olan yatırım maliyeti bir o kadar düşük olacaktır.

Topladığımız tozu nasıl taşıyacağız ?

- Her malzeme cinsinin farklı bir özelliği vardır. Ancak geneline bakılırsa tüm tozlar aşındırıcı özelliğe sahiptir. Bu nedenle kanal hattımızı taşlaması yapılan malzemenin cinsine göre seçmekte büyük fayda vardır.

- Doğru tasarlanmış bir kanal projesi uzun ömürlü olur.

- Aynı zamanda kanal içerisinde taşınan maddelere göre hava hızlarının doğru hesaplanması önemlidir.

- Kanalların yarattığı basınç kaybı fan seçimi için kritik bir etkendir.

- Tasarlanan sistem ne kadar az basınç kaybı yaratırsa sistemde kullanılacak olan fan minimum bir o kadar az enerji harcar ve optimum düzeyde enerji tasarrufu sağlanmış olur.

Topladığımız ya da taşıdığımız tozu nasıl temizleyeceğiz ?

- Toz toplama sisteminin mutlaka FİLTRELİ bir sisteme sahip olması gereklidir.

- Yıllardır ilkokul kitaplarında şu ifade geçer “ Filtresiz baca olmamalıdır” .

- Ancak maalesef ki işletme yöneticileri yanlış olan ve ciddi cezai yaptırımları olan “Emip dışarıya atalım” seçeneğini yatırım ve bakım maliyetleri düşük olduğu için daha çok benimser.

- Çevreye olan sorumluluklarımızı yerine getirmek adına mutlaka filtreli bir sistem tercih etmeliyiz.

- Tercih edeceğimiz filtreler toz filtrasyonu için uygun medyaya sahip ve uzun ömürlü olabilmesi adına mümkün olduğunca yüksek filtrasyon alanına sahip olmalıdır.

- Filtre sisteminin yangın ve patlama risklerine karşı uygun olacak şekilde seçilmesi gereklidir.

- İyi hesap edilmiş ve tasarlanmış bir emiş sistemi toz yükünüzü büyük oranda toplayarak ortama ve çevreye yayılmasını engeller.

- Böylece çalışanlarınız hem güvenli hem de temiz havaya sahip ortamlarda yüksek performans göstererek daha verimli çalışacaktır.

- Sadece iyi bir emiş sisteminizin olması atölyenizde bulunan havanın kaliteli olmasını sağlamaz. Aynı zamanda toplanan tozların iç ortamdan uzaklaştırılması veya yüksek verimlilik ile arıtılması gerekir.

- Arıtmak için kullanılacak olan filtre sistemi ile emiş hattı arasında kurulacak olan kanal sisteminin tozunuza uygun olarak dayanıklı ve uzun ömürlü yapıda olması gerekir.

- Kanal projesinin emişe ve filtre sistemine yaratacağı basınç kaybı iyi hesap edilmelidir ve sistemde kullanılan fan bu kriterler ile belirlenmelidir.

YÜKSEK DEBİ DEĞERİ VERİLEN FAKAT DÜŞÜK FİLTRASYON ALANINA SAHİP DUMAN EMME ÇÖZÜMLERİNE DİKKAT EDİN!

Toz toplama sisteminizin bakım periyodlarının kısa olmaması ve tercih edilen filtrelerin kısa ömürlü olmaması için filtrasyon hızına dikkat etmeniz gerekmektedir. İyi bir emiş sistemine sahip olalım derken filtre yatırım maliyetlerinden kısmak adına filtrasyon alanı düşük olan filtreler seçmeniz durumunda filtrasyon hızınız yüksek olacak olup filtreleriniz çok kısa sürede tıkanacaktır. Bu olası bir yanma riski yaratacağı gibi bakım maliyetlerinizin yükselmesine neden olacaktır.

Uygulamanıza özel çözümler hakkında daha detaylı bilgi almak ve teklif isteminiz için satış temsilcilerimize ulaşabilirsiniz..

KAYNAK VE TAŞLAMA MASALARI

Alttan Emişli Masalar

Küçük parçaların kaynak uygulamaları esnasında alttan emişli masalar kullanılabilir. 3 tarafı 40 veya 65 cm yüksekliğinde siper ile kapatılarak etkin bir performans elde edilmesi sağlanır.

Merkezi Filtre Sistemleri

İşletmeler tarafından lokal / mobil filtre ünitelerinin tercih edilmediği durumlarda istasyonları gruplandırarak uygun emiş aparatları tasarlanır ve hepsi merkezi bir filtre sistemine bağlanmak üzere havalandırma kanalları ile toplanır.

Akrobat Kollar

Kaynak dumanını yakalamak ve ortamdan uzaklaştırmak için tercih edilen en yaygın çözüm akrobat emici kollar kullanmaktır. FRESHWELD marka akrobat kollar 2 metre uzunluktan başlayarak 10 metre uzunluğa kadar üretilebilir. Kollarımız mobil ünitelerimize entegre edildiği gibi aynı zamanda farklı çözüm arayanlar için duvar tipinde üretilebilmektedir.

(1) Görseller https://slideplayer.com/user/14141948/ adresinden alınarak Türkçeleştirilmiştir.

Yüzey Taşlama:

Yüzey Taşlama:  Silindirik Taşlama:

Silindirik Taşlama:  Merkezsiz Taşlama:

Merkezsiz Taşlama:  Delik İçi Taşlama:

Delik İçi Taşlama:  Kenar taşlama:

Kenar taşlama:  Yiv yada Diş açma:

Yiv yada Diş açma:  Honlama:

Honlama:  Lepleme:

Lepleme:  Ultrasonik Taşlama:

Ultrasonik Taşlama:  Parlatma (Polisaj) ve Fırçalama:

Parlatma (Polisaj) ve Fırçalama: Patlama Riski

Patlama Riski Yangın Riski

Yangın Riski